ここでは、私が色々な物を作ってきた上での様様なノウハウを伝授したいと思います。

完全に我流で、邪道とも言えるものが多く、電子回路の基礎的な事すら学んでいないので、オームの法則すらも理解できていません・・・。

三角関数とか√とかπとかコサインとか訳のわからない数式が出てくると拒否反応を示してしまいます。

なので他人に教える事など到底できないので、一般的な電子工作サイトとは違う切り口で

主にいかに安く簡単に作れるかを追求したケチなテクニックが多いです。

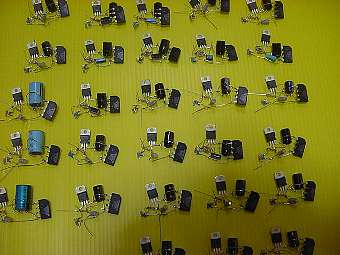

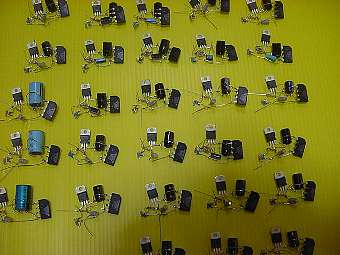

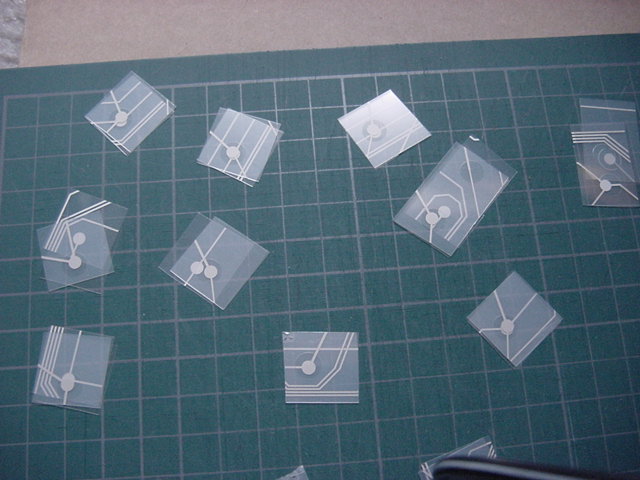

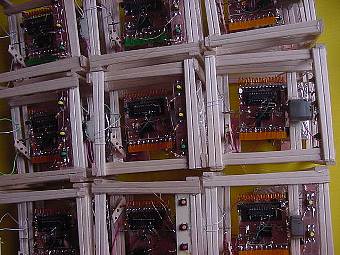

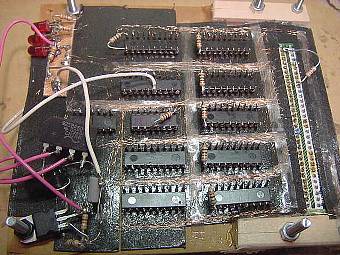

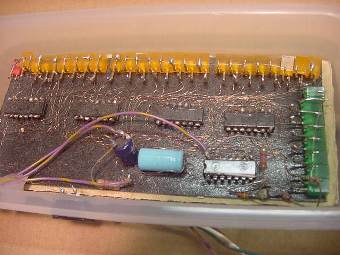

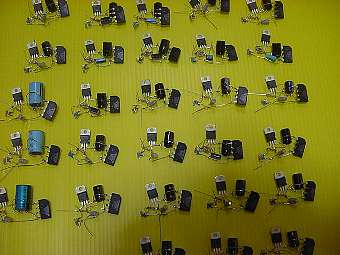

大量生産で効率化を図る

例えば5Vの電源が必要になったとして、その都度作っていたのでは、いちいち資料や工具や材料を引っぱり出してくる必要があり効率が悪いです。

何でも手順を覚えているうちに一度に大量に作ってしまえばかなり楽です。

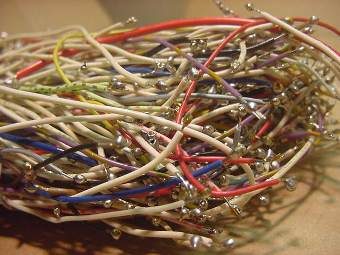

線材なども皮を剥いて予備ハンダをしたものを一度に大量に作っておいた方が、製作のたびに皮を剥くよりも効率よくできます。

ただ、メリットが大きい反面、リスクも大きいです。

設計にミスがあった場合、大量の欠陥品を作ってしまう事になりかねないので、大量生産する前に、十分吟味する必要があります。

|

|

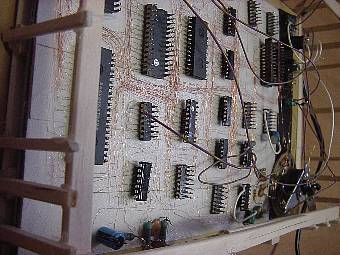

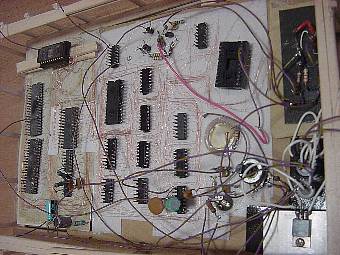

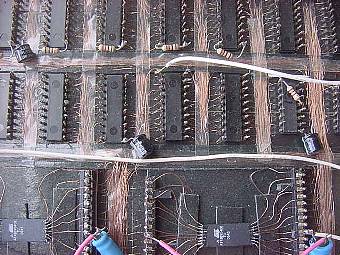

大量に作った電源 |

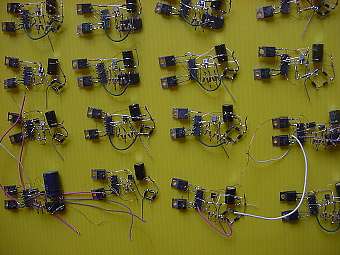

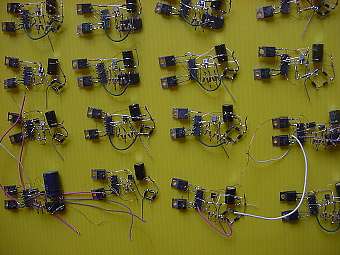

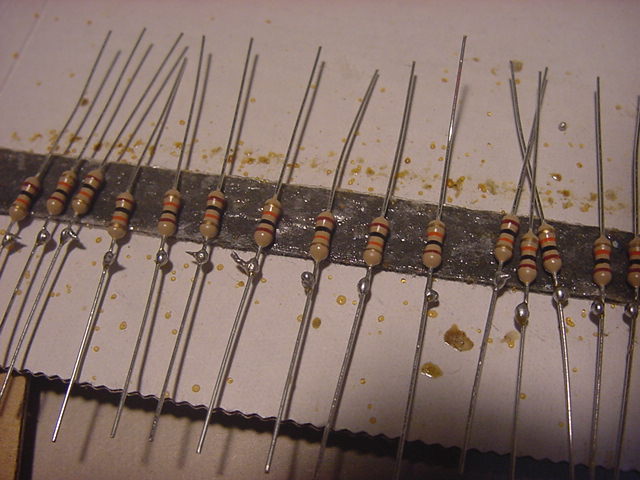

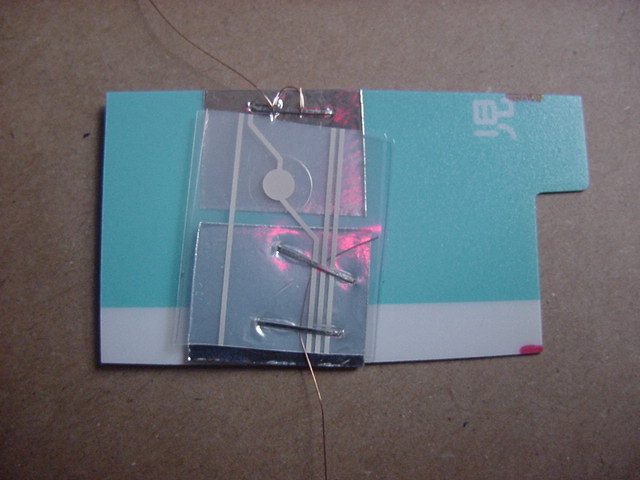

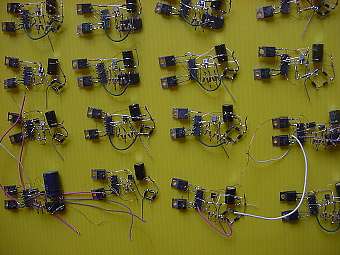

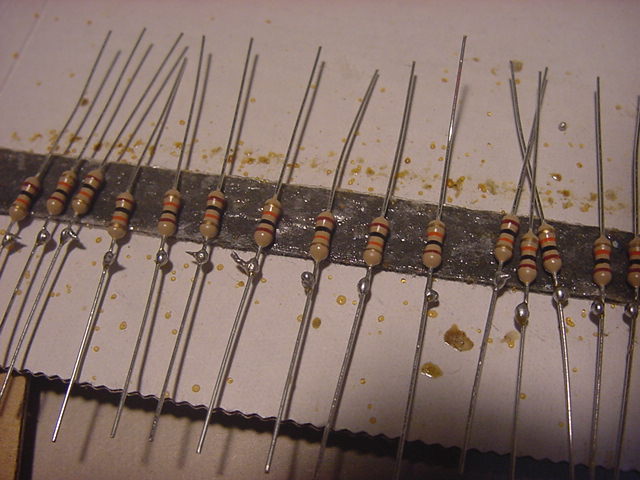

線材や抵抗などの予備半田をしたものもあらかじめ作っておきます。

|

予備半田をする時、このように両面テープで固定しておけば一度に楽にできます。 |

基盤やPPC板のカットしたものも作っておくと便利です。

一つに集中する

例えばPICマイコンやAVRマイコンなどいろいろ手を出すよりもどれか一つに決めて、できるだけ使い慣れた部品を使うようにすれば何種類ものマイコンを勉強したり、開発環境を整える負担を少しでも軽減できます。

また、いろんなものを同時進行で作るよりも、一つの工程をまとめて集中してやった方が効率がいいです。

同じ作業を延々と続けていると飽きやすいという欠点がありますが、次々と新しいものに手を出すと混沌として頭の中が混乱してわけがわからなくなってしまい、未完成のまま放置してしまったりするので、新しい事に手を出すより、すでに作りあげた今あるものを発展させていく方がいいと思います。

今あまりにもモノや情報が過剰に溢れすぎて、一つの事に集中することがとても難しくなってきていると思います。

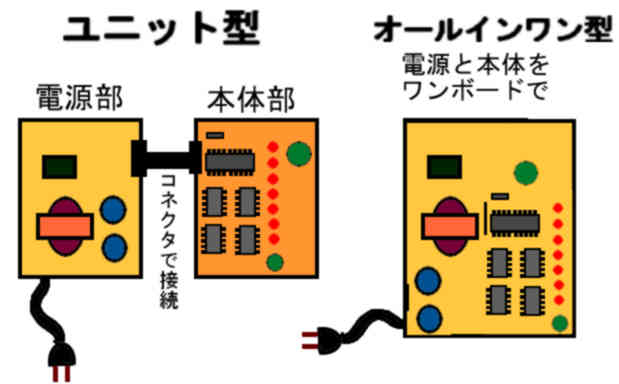

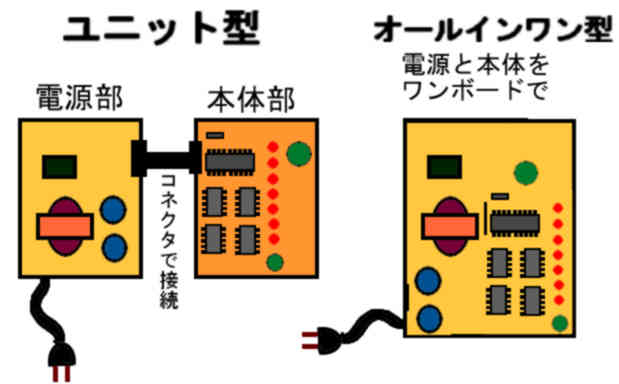

ユニット型かオールインワン型か

何かを作る時、機能別にユニット単位で作ってコネクタで繋ぐか、

またはすべて一体型で作ってしまうか、メリットとデメリットがあって迷うところです。

ユニット単位で作れば、チェックしやすく、壊れた部分を差し替えたり他の用途にも転用できますが、

ユニットを接続するコネクタ類の部品は意外と高くてコストがかかるので、安く作ろうと考えるとどうしてもオールインワン型という事になります。

パソコンでも、マザーボード、ビデオカード、LANカードなどと機能別ユニットに分けるより、全てオンボードにしてしまった方がコストが安くなるのと同じです。

例えば電源ひとつとっても、電源トランスまでも一体化してしまってコンセントを差し込むだけで動作するようにするか、

あるいはトランスは別で、三端子レギュレーターは付けてACアダプタ式にするか、

あるいは三端子レギュレーターもなくしてしまい直接5Vを入力するようにするのかなどの選択肢があって迷います。

しかし直接5Vを入力するようにするのは、逆接続や高い電圧によって壊れる危険があるので三端子レギュレーターはつけた方がいい気がします。

でもそうするとATX電源など5Vのスイッチング電源が使えなくなるのと、電力のロスが大きく発熱があるのが難点です。

アルコールでグルースティック を剥がす

グルースティックは数年前までは一般的ではなかったもので存在すら知らなかったのですが、これの登場によって製作が劇的に楽になりました。

趣味での製作では手軽に接着でき、本当に便利です。

グルースティックで接着した部分に綿棒でアルコールを染み込ませると簡単にはがす事ができます。

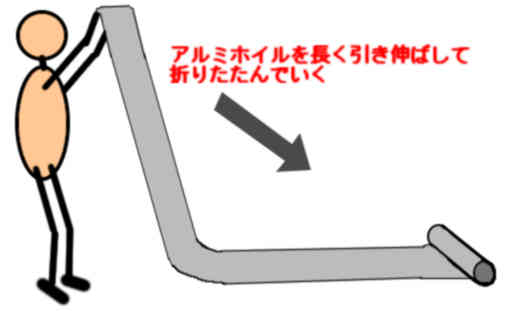

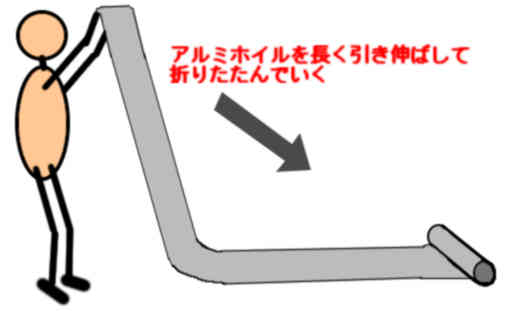

アルミホイルで放熱板を作る

放熱板は結構高いので、アルミホイルで代用する事ができます。

高価なアルミ板よりも格安でできます。

ただ取り扱いが難しく、そのまま折りたたんでいくと、しわになったりして、きれいにできないので

最初できるだけ長く引き伸ばしてから、2〜3メートルくらいの間隔で折りたたみ、それを半分に折りたたんでいくと楽にできます

円筒状のまま枝切りバサミなどで分断して使う方法もありますが、かなり力が必要で、安物の枝切りバサミではとても切れません。

穴を開けるのもなかなかきれいにできないのですが、ドリルで開けてから、ペンチで圧着します。

圧電ブザーを1/4にカットして4個に増やす

ケチくさい技ですが、圧電ブザーのカバーから中の金属プレートを取り出して、枝きりバサミなどでカットして増やす事ができます

当然音量はかなり低下してしまいますが、音が小さくてもいい用途には使えます。

金属プレートの上の膜は非常に割れやすいので慎重にカットして下さい。

8分割くらいが限界でしょう。

その上からリード線を半田付けする必要がありますが、熱にかなり弱いので、20Wくらいの半田こてを使って素早く行って下さい。

ちょっと力がかかっただけで簡単に剥がれてしまうので、グルーや接着剤などで固定して下さい

それから、百円ショップのヘッドホンからスピーカーを2個取り出して使っても安くていいです(電線やジャックなども手に入るのでお得です)。

安いUSBキーボードからスイッチを取る

最近USBのキーボードが千円以下と、かなり格安で売られていて、このキーボードを分解して、一つ一つのスイッチとして使えればお得です。

しかし、黎明期のPC-88やX1あたりの古いキーボードは良質の一つ一つの独立したスイッチを使用していて最高だったのですが

新しい物になるほどコスト削減が進んでいて、スイッチが一体になっている上、接点もラバーゴムと透明シートを使用しているため

工夫する必要があり使いにくいです。

さらに最近の物になると徹底したコスト削減によって、ラバーゴムに導電性物質すら塗っておらず、流用はほとんど不可能に思えます。

透明シートに印刷されたパターンも半田づけ不可能で接続する術がありません。

しかし、何とか利用する事はできました。

|

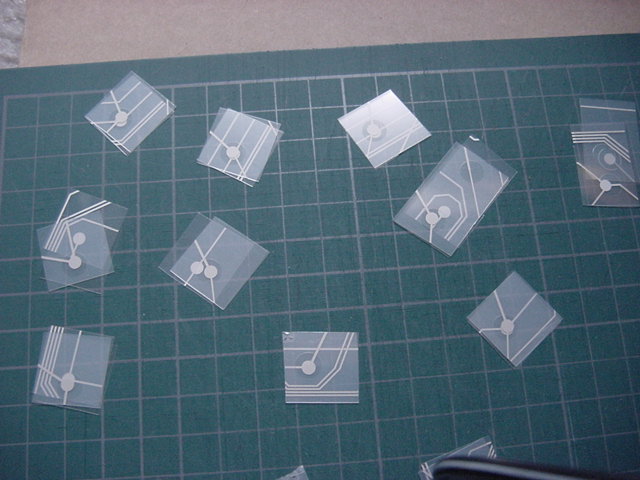

キーボードをバラバラに分解します。

左からキー、ラバーゴム、プラスチックの板を分断したもの、となります。 |

|

一番左の、プラスチックの板を分断したものは、アクリルカッターで傷をつけてから折ったり、枝きりバサミでザクザクと軽く切ることができます。

(最初はニクロム線を発熱させて切ったりしていたのですが、煙が大量に発生するし、意外と切りにくかったです。) |

|

パターンの印刷してあるフィルムも、カッターなどで適当にカットします。 |

|

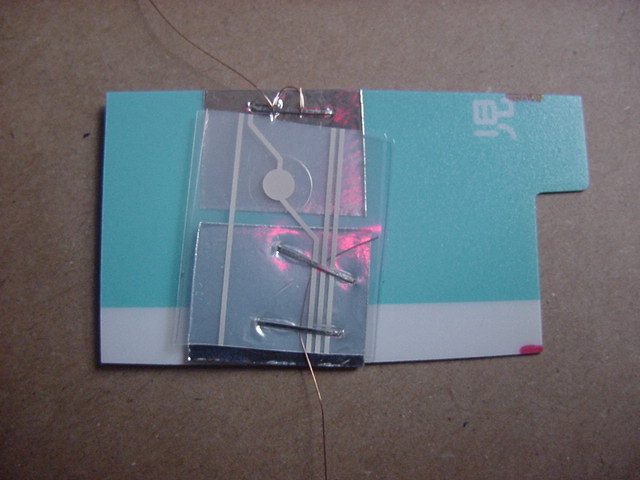

硬い紙かプラスチック板などにアルミテープを貼って、そこに銅線をホッチキスで止めます。

これが片方の接点になります。

接触不良にならないようにペンチで圧着します。 |

|

そこに、さっきカットしたフイルムと銅線を導電パターンに接触する位置でホッチキスで止めます。

パターンの丸い所を押したら接触すればOKです。 |

|

パターンの丸いところが中心にくる位置に合わせて、グルーで固定します。その後ラバーゴムを上から押し込みます。(ラバーゴムをつけたままだと中が見えないのでやりにくい)

その後、キーをはめ込んで完成です。

グルーが固まるのが待てなければ、水に漬けると一瞬で固まります。 |

|

完成したもの |

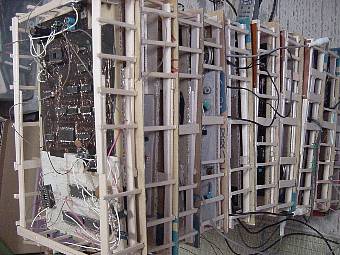

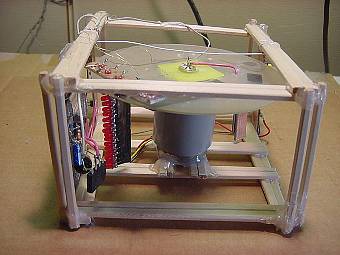

割り箸を使用したケース作り

自作物を収納するのに、一般的には高価なアルミケースやアクリルケースや100円ショップで売っているプラケなどを使いますが

見栄えなんてどうでもいい場合、割り箸を使うと格安でできます。

既製品と違って、製作物に合わせて大きさを調節することができるので便利です

割り箸を適当な長さに切断、又は接着して、グルーで接着して組み立てます。

その骨組みの上にダンボール等を接着します。

|

グルーで接着する時、一周ぐるりと回して割り箸全体に巻きつくようにすると強固に固定されます。 |

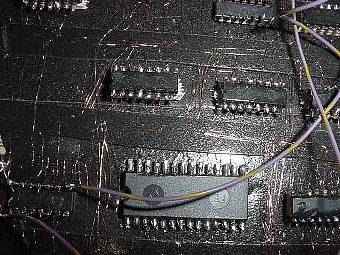

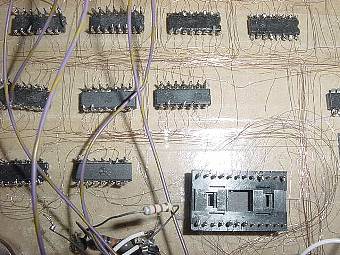

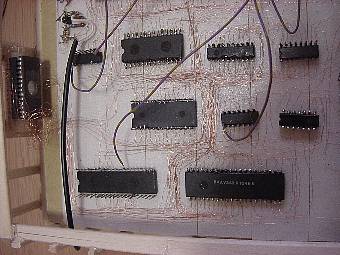

両面テープによる楽々配線法

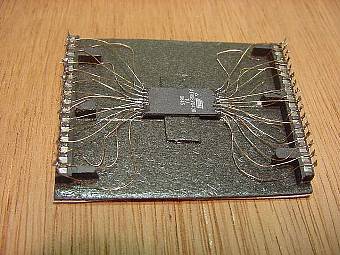

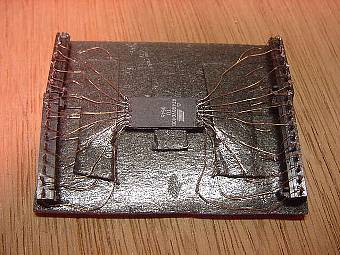

見栄えはどうでもいいので、いかに安く簡単に配線できるかを追求して編み出した配線方法です。

私の製作物はほとんど全てこの方法+空中配線によって作られています。

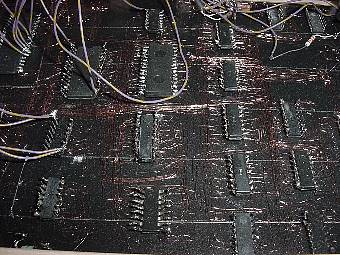

基盤を使わず、ダンボールに両面テープを敷き詰めて、ICを裏向けにして接着して、ワイヤリングペンでポリウレタン線によって配線します。

基盤を使わないのでかなり低コストです。

両面テープは100円ショップに売っています(クッション入りの強力タイプを使用して下さい)

ワイヤリングペンはシャーペンとボビンで自作しました。

ポリウレタン線はリレーを分解してコイルを巻き取ったものです。

ポリウレタン線はオヤイデ電気などで売ってはいるものの、その他では一般に入手しづらいので、手近なリレーやトランス等から取る事ができます。

しかしトランスは頑丈な鉄心に包まれているため分解はかなり困難なので(取ることができれば最も大量に取れるのですが)

リレーや電磁石がお勧めです。

ただ、モーターは抵抗値の高いニクロム?

のエナメル線が使われているようで、短くて使えません。

|

|

|

| リレーの金属部分を金切りのこぎりで切り目を入れて、曲げる |

これをモーターなどを使ってボビンに巻き取る |

取り出したポリウレタン線 |

|

|

|

トランスの分解

トランスは薄い鉄板が重なっていて、最初の一枚を剥がすのがとても困難ですが、アルコールなどを染み込ませてマイナスドライバーでこじ開けます。 |

一枚でも剥がす事ができれば後は楽です。

|

取り出したポリウレタン線 |

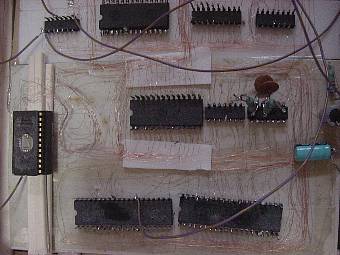

配線した様子(クリックで拡大して見ることができます)

配線した様子(クリックで拡大して見ることができます)

ICを裏返して接着した両面テープ(100円ショップに売っている)の上にワイヤリングペンで配線

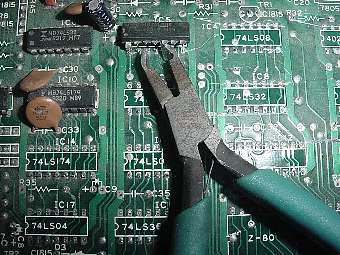

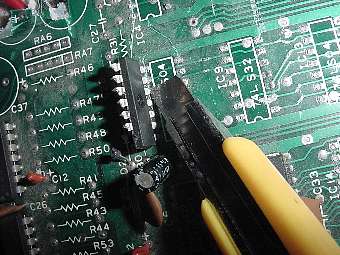

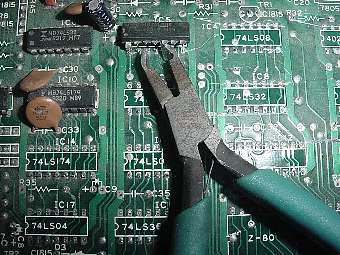

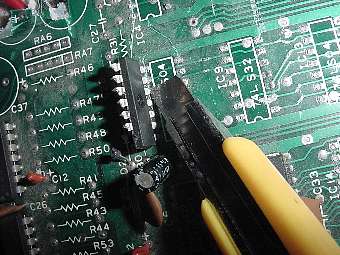

ジャンク基盤からICを取る

ジャンクなどの片面基盤から半田吸い取り機などを使って部品を取ることは可能ですが、両面基盤やスルーホール基盤になるとほとんど不可能です。

そんな場合古いDIP-ICであれば、精密ニッパで片側のピンを切ってしまい、起こして根元にカッターで軽く傷をつけ、ぐりぐり動かせば、折れるので取る事ができます。

|

|

| 精密ニッパで片側のピンをすべて切る |

起こして根元にカッターで軽く傷をつけ、ぐりぐり動かせば、簡単に折れる。 |

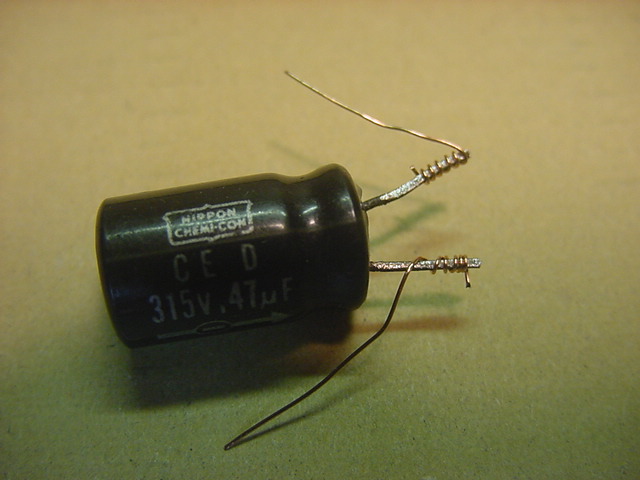

古い錆びた部品の半田づけ

何十年も経過したジャンクの部品だと、錆びて半田が全く付かなくなる事があります。

やすりで削っても中まで酸化してしまっていて駄目な時は以下の方法で半田付けする事が可能です。

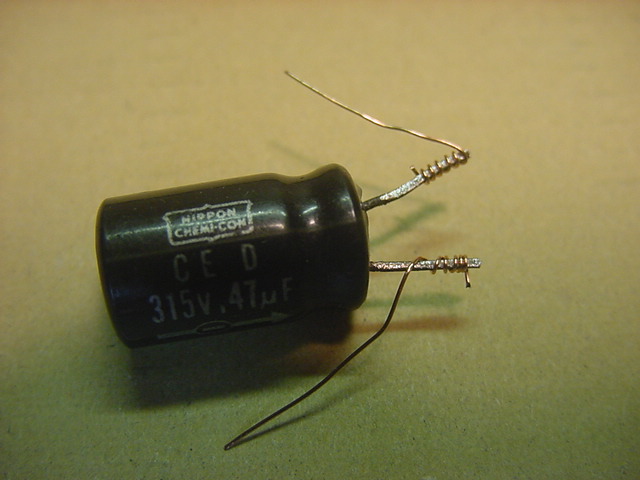

|

完全に端子が錆びてしまった年代もののコンデンサ。 |

|

端子をやすりで削る。

これでも半田は付かなくなってしまっています。 |

|

銅線を巻きつけます。 |

|

その上から半田付けすれば接続可能になります。 |

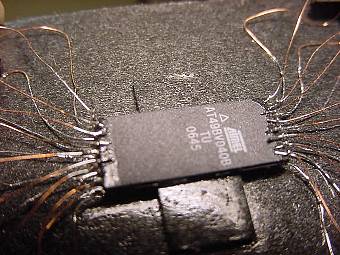

チップICの幅を広げる

最近のICはあまりにも小型化が進み過ぎて、自作派にとってはやりにくい時代になってしまいました。

チップ部品はできる限り避けたいのですが、使用せざるを得ない場合、DIP-ICと同じ幅に広げるため、

まず、チップICの偶数の足を上(下)に、奇数の足を下(上)に折り曲げる事によって、ピンの幅を倍にします。

そこに、フラックスを塗ってから予備半田をします。その上にまたフラックスを塗っておきます。

そしてAC100V用のコード等の皮を剥き、細い銅線の束のうちの一本を使って、こちらも予備半田をしておいて

ICのピンに当て、両方に予備半田してあるので半田こてを当てるだけで、ひっつきます。

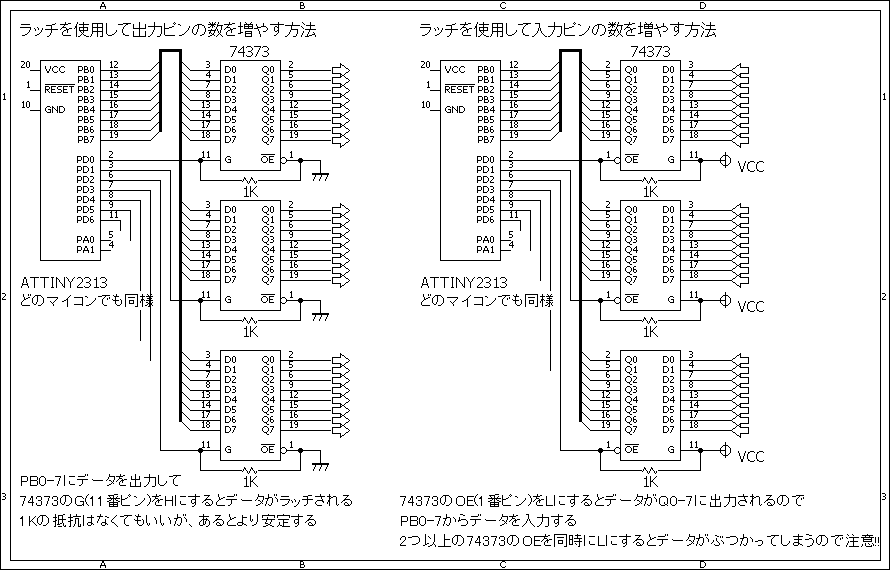

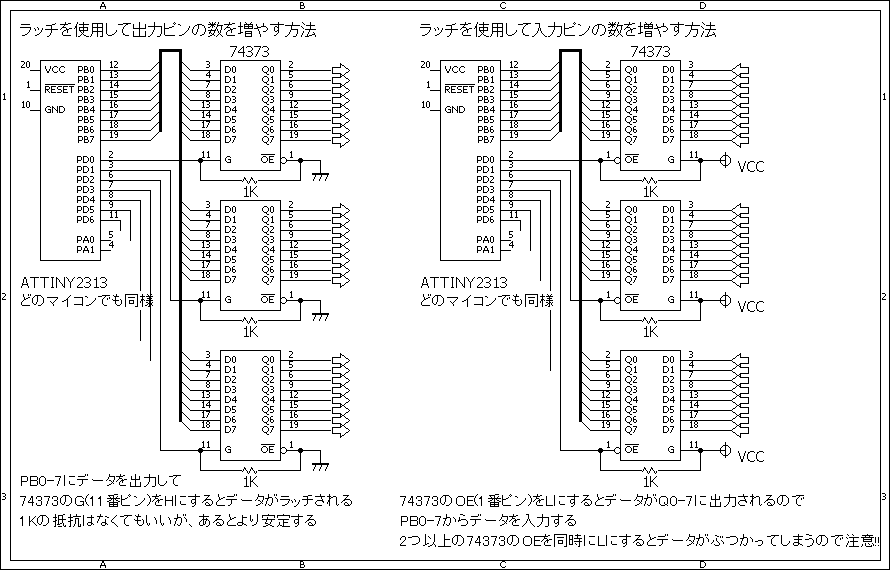

ワンチップマイコンの出力(入力)ピン数を増やす

ワンチップマイコンでピン数が足りない時、ラッチを使うと簡単に増やす事ができます。

ラッチの74F373は秋月で6個で100円です!!

D0〜D7ピンにデータを入れて、G入力をHにするとデータがラッチされます。Hにしてる間データは筒抜けになります。

ただ、ちょっとしたノイズで誤動作しやすいようなので、G入力にはプルダウン抵抗を入れた方が安定します。

電源インフラの構築

屋内にはAC100Vのコンセントが設置されているように、製作物用に(ゲーム機等にも使える)10V程度の電源を部屋中に張り巡らせておけば何かと便利です。

5Vの電圧をそのまま部屋中に張り巡らせたのでは、距離によってかなり電圧が低下してしまうので、

10V〜12Vくらいの電圧を張り巡らせ、取り出すコンセントのところで三端子レギュレーターで5Vに安定化するようにします。

安価な電源コネクタ

製作物への電源供給のための接続コネクタに何を使うか迷いますが、一般的な電源用のDCジャックは結構高くコストがかかるので、安く上げようとすれば、ピンヘッダを折って使うという選択肢しかありません。

ただし、極性がどちらにも差し込めてしまうので、ブリッジダイオードをかませて無極化する必要があります。

それでもDCジャックを使うよりは低コストです。

ただ、ピンヘッダのメス(ピンソケット)は折る事ができないので、こちらは2ピン分犠牲にしてピンを抜き取ってから、枝きりバサミなどで切断します。

何を使うにしても、どれか一つのコネクタに統一することが大切です。

大量に作りおきしたピンヘッダを折って作ったコネクタ。グルーで固定しています。

グルーをつけてから水に漬けると急速に固める事ができます。

周波数カウンタ?

非同期バイナリーカウンタ(LS93,LS393など)をたくさん直列に繋いでLEDで表示するだけの簡単な回路でも作っておけば、点滅の具合で、だいたいの周波数を知る事ができて便利です。

動作チェックテスト

試作の段階で動作チェックする時、写真のような豆球を3端子レギュレーターの前段につけておけば万一配線ミスがある場合の損傷を少しでも減らす事ができます。豆球がヒューズの代用になる訳です。

また、ジャンクのACトランスやAC100V機器を買ってきて通電テストする時などは、ワット数の大きめの電球(100W程度)を挟んでおけば、万が一ショートしていた場合でも、電球が光るだけなので安心です。

正常なら光らず発熱しないので、ロスもありません。

AC100Vのショートを体験した事があるという方が、どの程度おられるのか全くわからないのですが、実際やってみると心臓に悪いくらいの大音量を伴って火花が散るので、知らない方は特にくれぐれも注意して下さい。

アセンブラAASMのAVR用マクロのバグについて

このホームページの全てのAVRのプログラムはATMELのAVR

STUDIOではなく、MS-DOS上で走る汎用マクロ・アセンブラAASMを使ってアセンブルしています。

マクロ機能が強力なのでAVR

STUDIOよりもかなり便利です。

ただAVR用のマクロ定義ファイルは間違ったコードが出力されてしまう事があります。

DSEGのアドレスは60hから始まっているのですが、00hからになっているので注意が必要です。

またDSEGはバイト単位なのにワード単位で処理されているためアドレスが1/2になってしまいます。

このためLDS命令などでDSEGのアドレスが間違って出力される事があります。

これを修正するためにはAVR用のマクロ定義ファイルAASM.MAC

の

10行目 .def .cseg =

cseg

11行目 .def .dseg = dseg

の2行を削除して

macro .DSEG

DSEG

$ =

060H

word_adrs =

0

endm

macro .CSEG

CSEG

word_adrs =

1

endm

を抽入して下さい。

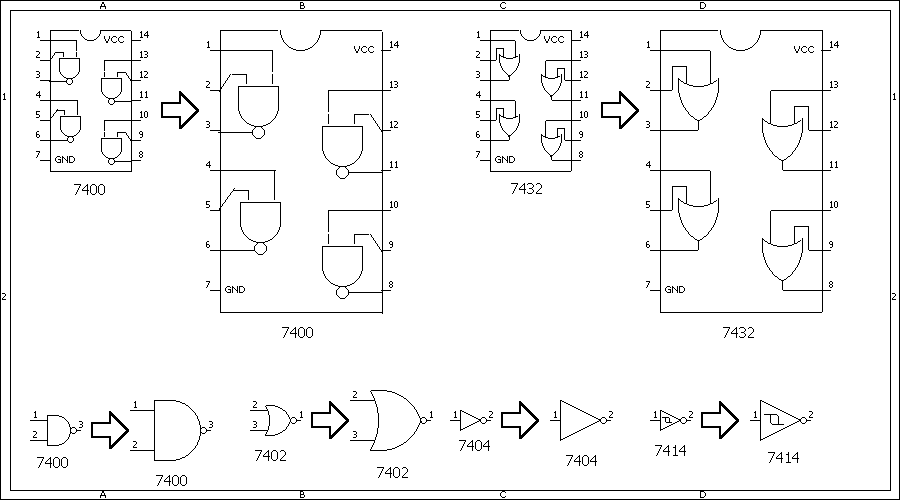

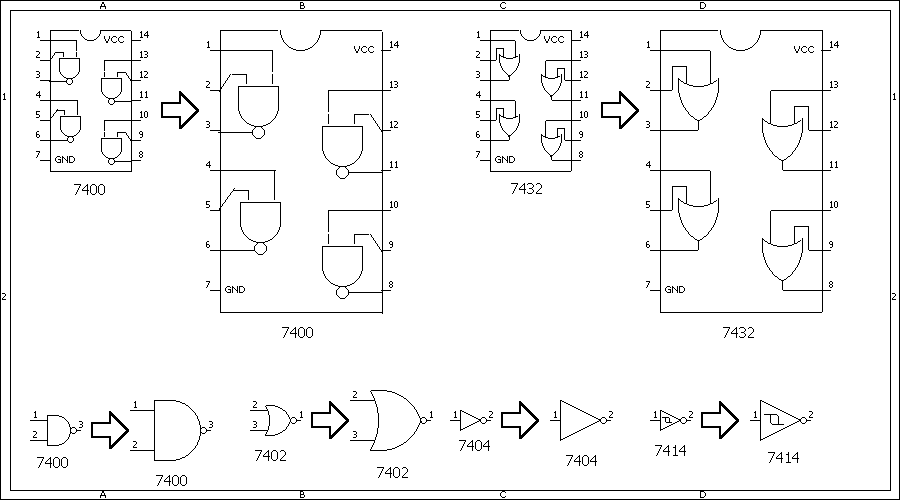

回路図エディタ BSch3Vの部品ライブラリデータ

回路図エディタ

BSch3V用の自作の部品データです。

TTL74シリーズ、C-MOS、Z80ファミリ、ROM、RAM、AVRマイコン、オペアンプ、トランジスタ、ダイオード、抵抗、コンデンサ、LED、コネクタ、スイッチなどあらゆる部品が揃っています。

特に実体配線図を意識した部品が多く、かなり大量のバリエーションがありますので、ぜひ利用してみてください。

ファイル名の先頭にX2,X3というのが付いているものは、2倍や3倍の大きさに拡大した部品データです。

自作部品ライブラリデータ

回路図エディタ

BSch3Vの部品ライブラリデータ(.LB3)の大きさを拡大変換するプログラム。

回路図エディタBSch3Vで回路を書いている時、部品の幅が狭くて複雑な回路が書きにくくなる事があります。

しかし拡大縮小機能はない為、そんな時、ICなどの部品の幅を2倍や3倍に拡大した部品ライブラリデータがあれば

余裕を持って回路図を書く事ができます。

このプログラムは、お手持ちの部品ライブラリデータ(.LB3)を好きな倍率に拡大変換して、別のファイルを作成します。

LB3CONV2.EXEを実行して、変換元データ(.LB3)のあるフォルダと、変換したデータを書き込むフォルダを選択します。

そして倍率を入力して(初期値は2倍)、"変換する"をクリックします。

変換には少し時間がかかります。

変換されたファイル名は元のファイル名の先頭に"X_"が付いた名前になっています。

LB3拡大プログラム

戻る